نیروگاه گازی

در سال ۱۷۹۱، «جان باربر» (John Barber)، مخترع انگلیسی، ماشینی ساخت که کارکرد آن مشابه توربینهای گاز امروزی بود. در سال ۱۹۰۴، «فرانتس استولز» (Franz Stolze) یک توربین گاز را در برلین ساخت که شامل نخستین کمپرسور محوری جهان بود، اما این طرح به موفقیت نرسید. بعدهای افراد زیادی در زمینه توربین گاز به فعالیت پرداختند و نخستین توربین گازی مولد برق، در سال ۱۹۳۹ میلادی توسط شرکت «براون، باوری و سی» (Brown, Boveri & Cie) در سوئیس ساخته شد و ظرفیت آن ۴ مگاوات بود. امروزه شرکت جنرال الکتریک بزرگترین تولیدکننده توربین گاز نیروگاه گازی در جهان است.

نیروگاه گازی امروزه از چند صد کیلووات تا دویست مگاوات ساخته میشود. نیروگاه گازی تا حد امکان در کارخانه سازنده به صورت کامل روی شاسی قرار داده شده و پس از آن برای نصب به محل انتقال داده میشود. نصب نیروگاه گازی بسیار سریع انجام میشود و سرعت راهاندازی آن بسیار زیاد است.

از آنجا که توان نیروگاه گازی متنوع است، با توجه به گستردگی شبکه، برای تأمین برق از آنها استفاده میشود؛ بدین صورت که در شبکههای کوچک و متوسط به عنوان تولیدکننده بار پایه و در شبکههای بزرگ به عنوان مولد بار میانی و بار پیک مورد استفاده قرار میگیرند. در مجموعههای بزرگ که قطع برق شبکه موجب به وجود آمدن خسارت میشود، از نیروگاه گازی به عنوان مولد برق اضطراری نیز استفاده میشود.

از مزایای نیروگاه گازی میتوان به سادگی توربین آن و قرار گرفتن آن روی یک محور، ارزان بودن به علت تجهیزات كم، نصب سریع، راهاندازی سریع، تعداد پرسنل كم، كوچک و عدم نیاز به آب (جز خنکكاری و شستوشو) اشاره کرد. بازده كم، آلودگی زیستمحیطی و عمر كم (به دلیل فرسوده شدن توربین و كمپرسور) نیز از معایب نیروگاه گازی هستند.

چرخه استاندارد برایتون

نیروگاه گازی براساس «چرخه برایتون» (Brayton Cycle) كار میكند. در توربين گازی سیال یک گاز است و به همین دلیل به آن توربین گازی میگویند. به بیان بهتر، عامل انتقال و تبدیل انرژی، گازی مانند هوا است. هوا به صورت بیدررو یا آدیاباتیک فشرده شده، احتراق در فشار ثابت رخ داده و انبساط هوای فشرده و داغ، به صورت بیدررو انجام میشود و هوا به فشار اولیه میرسد. در چرخه استاندارد برایتون، به جای تحول احتراق، یک تحول انتقال حرارت در نظر گرفته میشود. همچنین با هدایت گازهای خروجی به یک مبدل حرارتی فرضی، دمای آن را به شرایط محیط میرسانند تا به این ترتیب، چرخه بسته در نظر گرفته شود.

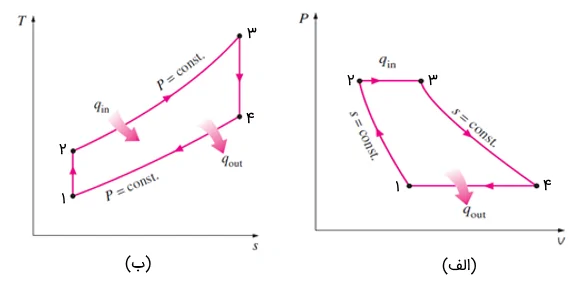

هوای این چرخه گازی را کامل (با گرمای ویژه و دبی جرمی ثابت) و تحولهای تراکم و انبساط را برگشتپذیر و آدیاباتیک فرض میکنیم. با این شرایط، میتوان گفت که سیال گاز، یک چرخه ترمودینامیکی بسته را طی میکند. شكل ۱ نمودارهای P-V (فشار-حجم) و T-S (دما-آنتروپی) اين چرخه را نشان میدهد. اهمیت این چرخه استاندارد آن است که میتوان اثر بعضی از متغیرها را روی عملکرد چرخه به طور کمی و کیفی مطالعه کرد. البته با اعمال اصلاحاتی میتوان چرخه برايتون را بهبود داد.

تجهيزات نيروگاه گازی

در این بخش، تجهیزات یک نیروگاه گازی را معرفی میکنیم. مهمترين بخش يک نيروگاه گازی توربين گاز است.

توربين گاز

توربينهای گاز صنعتی مولد توان الکتریکی، که «توربو ژنراتور» (Turbo Generator) گاز نیز نامیده میشوند، توربینهاییاند که توان تولید شده آنها، به طور مستقیم یا پس از تغییر سرعت دوران در جعبه دنده، به ژنراتور منتقل شده و در آنجا به توان الکتریکی تبدیل میشود. این توربین گاز به دو صورت سیکل ساده یا سیکل ترکیبی است. در سیکل ساده، گازهای خروجی که تا 600 درجه سانتیگراد دما دارند، از اگزوز توربین مستقیماً وارد هوا شده و انرژی باقیمانده در آن هدر میرود.

اما در سیکل ترکیبی، یک یا دو توربین گاز با یک توربین بخار کوپل میشوند و گازهای خروجی از توربین گاز در بخشی به نام «بویلر بازیاب» (Regenerative Boiler)، آب بازگشتی از کندانسور توربین بخار را که توسط پمپ فشرده شده، به بخار تبدیل میکنند. در نتیجه، در سیکل ترکیبی، از انرژی موجود در گازهای خروجی از اگزوز توربین گاز استفاده شده و بویلر توربین بخار بدون نیاز به سوخت، بخار آب تولید میکند. بنابراین، با استفاده از این روش، بازده سیکل زیاد میشود. از توربو ژنراتورها میتوان به صورت مولد همزمان برق و حرارت استفاده کرد که در این ترکیب، گاز خروجی برای تولید آب گرم و یا هوای گرم ساختمانها و کارخانهها استفاده میشود.

عملکرد توربين گاز

همانگونه كه گفتیم، اساس كاركرد توربين گاز چرخه برايتون است. بدین ترتیب که کمپرسور در حال گردش با دور زیاد، هوای محیط را مکیده و فشار آن را به چندین برابر فشار محیط (حدود 10 برابر) میرساند. ضمن این که نسبتاً درجه حرارت آن نیز زیاد میشود. هوای فشرده شده از کمپرسور خارج و به درون محفظه یا محفظههای احتراق هدایت میشود.

در داخل محفظه احتراق شعله دائمی برقرار است و سوخت (گاز، گازوئیل و یا بعضاً مازوت) نیز با فشار مناسبی به درون آن پاشیده میشود. سوخت به همراه هوای فشرده در مجاورت شعله، آتش گرفته و گاز داغی که دمای آن به 1800 درجه سانتیگراد میرسد، با حجم زیاد تولید میشود. گاز حاصل که نتیجه یک احتراق کامل بدون تولید دوده است، به سبب محدودیتهای فنی مستقیماً قابل ارسال به توربین نیست و باید خنک شود. این کار توسط هوای اضافه ورودی به اتاق احتراق، از طریق کمپرسور، انجام میگیرد.

گاز داغ مناسب از نظر درجه حرارت، وارد توربین شده و بخش اعظم انرژی خود را به صورت انرژی مکانیکی دورانی، به توربین منتقل میکند و خود از طریق اگزوز خارج میشود. حدود دو سوم انرژی دورانی حاصل از توربین به گرداندن کمپرسور و یک سوم آن برای گردش ژنراتور صرف میشود. ژنراتوری که یا به صورت مستقیم و یا از طریق جعبه دنده با توربین هم محور و کوپل است، با میدان گردان خود در استاتور، جریان الکتریکی با ولتاژ از پیش طراحی شده تولید میکند. شكلهای ۲ و ۳ به ترتيب طرح حرارتی و طرح كلی توربين گاز را نشان میدهند.

بازده توربين گاز

همانطور كه گفتیم، بخش زيادی از انرژی در توربين گاز از بين میرود. بنابراين، دلايلی چون خروج گاز با دمای زیاد، صرف حدود دو سوم توان توربین در كمپرسور و عدم امكان استفاده از سوخت جامد سبب میشود كه توربين گاز بازده پايينی داشته باشد. از پارامترهای مؤثر بر بازده چرخه توربین گاز (چرخه برايتون) میتوان به نسبت فشار یا نسبت تراکم کمپرسور، دمای محیط، دمای احتراق و بازده کمپرسور اشاره كرد. بر همين اساس میتوان راههای زير را برای افزايش بازده توربين گاز پيشنهاد داد:

- افزایش دمای ورودی به توربین گاز

- افزایش بازده توربین و کمپرسور

- اصلاح چرخه توربین گاز

- بهبود مقاومت مواد مورد استفاده در توربين و كمپرسور در برابر دما

- بهبود راههای خنککاری توربین

- طراحیهای جدید توربوماشینها

- بهبود روشهای نگهداری کمپرسورها و توربینها

اجزای اساسی توربين گاز

در این بخش، اجزای توربین گاز را معرفی میکنیم.

كمپرسور

کمپرسور يا فشارنده یکی از انواع تجهیزات متحرک دوار مورد استفاده در صنایع فرایندی است. كمپرسورها برای فشرده كردن گازها یا مایعات به کار میروند. البته در حالت دوم به آنها پمپ میگویند. پس میتوان گفت كه كمپرسور دستگاهی برای بالا بردن فشار گاز و يا انتقال آن از نقطهای به نقطه ديگر در طول يک فرايند است. در حقیقت، کمپرسورها با صرف انرﮊی مکانیکی فراوان، گاز را با سرعت به درون خود مکیده و سپس آن را فشرده میسازند، به عبارت ديگر با افزايش سرعت گاز و تبديل آن به فشار، گردش جريان گاز را در سيستم آسانتر میكنند. البته افزايش فشار در نوعی از كمپرسورها به وسيله كاهش حجم صورت میگيرد. در اثر این عملیات، دمای گازی که فشرده شده (فشار آن افزایش يافته) نیز افزایش مییابد.

معمولاً گاز پرفشار خروجی از کمپرسورها را از یک سیستم خنککننده عبور میدهند تا دمای گاز دوباره به مقدار معمول باز گردد.

انواع گوناگونی از کمپرسور وجود دارد که برای مصارف صنعتی و خانگی طراحی شدهاند. حتی پمپ آکواریوم که برای وارد کردن هوا به آکواریوم ماهیها استفاده میشود نیز یک نوع کمپرسور است. در برخی دستگاهها و ماشینآلات مانند توربينهای گازی، هوا توسط كمپرسورها فشرده شده و سپس به سمت قسمت احتراق فرستاده میشود.

کمپرسورها عموماً به دو نوع «ديناميكی» (Dynamic) و «جابهجایی مثبت» (Positive Displacement) تقسیم میشوند. کمپرسورهای ديناميكی خود به دو نوع «جريان محوری» (Axial) و «جريان شعاعی» (Radial Flow) تقسیم میشوند.

کمپرسور جريان محوری گاز را از میان پرههای خود عبور داده و در راستای محور كمپرسور به سمت عقب میراند. اين نوع كمپرسور دبی زياد و قدرت تراكم كمی دارد. كمپرسور شعاعی (گريز از مركز) بيشتر در موتورهای قديمی استفاده میشد. این کمپرسور دارای پرههای بسته و خميدهتری بوده و گاز ورودی را در جهت شعاع پرهها (با زاويه نسبت به محور) خارج میكند. هوا پس از برخورد به پخش كننده، سرعتش كاسته شده و به دما و فشارش افزوده میشود. اين نوع كمپرسور دارای قدرت تراكم بيشتری نسبت به نوع جريان محوری است.

از کمپرسورهای ديناميکی در فشارهای با نرخ پایین و دبیهای بالاتر استفاده مییشود. كمپرسورهای جابهجایی مثبت خود دارای دو نوع «دوار» (Rotary) و «رفت و برگشتی» (Reciprocating) هستند و قدرت تراكم آنها نسبت به نوع ديناميک بيشتر است. البته دبی اين كمپرسورها به مراتب كمتر از نوع ديناميک است.

نیروی محرکه کمپرسورها بسته به قدرت آنها میتواند برقی (موتور الکتریکی) یا توربین باشد. مسئله مهمی كه در كمپرسورها مطرح است، نسبت فشار خروجی، به ورودی كمپرسور است. زيرا در ورودی كمپرسورها با افزايش فشار دمای گاز نيز بالا میرود و اين افزايش دما در كار قطعات مختلف كمپرسور و سيستم روغنكاری و… اختلال ايجاد میكند. البته در كمپرسور میتوان نسبت فشار را حتی تا 10 برابر رساند، ولی اين امر با تدابير خاصی امكانپذير است.

محفظه احتراق

تنها وظیفه محفظههای احتراق، افزایش درجه حرارت هوای فشرده شده خروجی است. در «محفظه احتراق» (Combustion Chamber) مقدار كمی مواد سوختی با هوای فشرده مخلوط شده و در اثر سوختن گاز با این مواد، حرارت تولید میشود. ساختمان این محفظه باید به گونهای باشد كه آتش در لایهای از هوا قرار گیرد و علاوه بر آن، هوای زیاد باعث خاموش شدن شعله نشود. بدین منظور، مقدار كمی از هوا از راه سوراخهای اطراف مشعل با سوخت مخلوط میشود كه اصطلاحاً به این هوا، «هوای اولیه» (Primary Air) میگویند. این هوا برای روشن نگه داشتن سوختی كه از مشعل وارد میشود، كافی است.

باقیمانده هوای ورودی به محفظه احتراق، از سوراخهای مجرای داخلی زنبیلی شكل وارد قسمت اصلی محفظه احتراق میشود. این هوا، «هوای ثانویه» (Secondary Air) نام دارد كه مقدار آن نسبت به هوای اولیه به مراتب بیشتر است.

هوای اولیه با حرارت مشعلها بسیار داغ میشود، اما هوای ثانویه با حرارت حاصل از سوختن گاز (كه با هوای اولیه مخلوط شده) گرم خواهد شد. هوای اولیه و ثانویه پس از مخلوط شدن با هم از محفظه خارج میشوند. تاز زمانی که مواد سوختی و هوا، در محفظههای احتراق وجود دارند، مشعل باید روشن بماند، زیرا احتمال انفجار وجود دارد. در بعضی نیروگاهها از چندین محفظه احتراق استفاده میشود.

در این نیروگاهها، همزمانی ایجاد شعله و نیز یكسان بودن دبی سوختهای ورودی به محفظههای احتراق اهمیت زیادی دارد، زیرا در غیر این صورت نیروهایی كه به توربین اعمال میشود، یكسان نخواهد بود و باعث ارتعاشات توربین میشود. به همین دلیل، محفظههای احتراق از طریق لولههایی با یکدیگر ارتباط دارند و كافی است تنها در یكی از آنها جرقه زده شود. عموماً سوخت به كار رفته در محفظههای احتراق، گاز طبیعی یا مایع سوختی مثل گازوئیل است. در محفظههای احتراقی كه با سوخت مایع كار میكنند، از سوختپاش به منظور پخش سوخت به شكل پودر به داخل محفظه احتراق استفاده میشود.

توربین

توربین نیروگاه گازی انرژی حرارتی و فشار موجود در هوای ورودی را به انرژی مكانیكی چرخشی تبدیل میكند. پرههای این توربین باید در مقابل دمای بالای گازهای حاصل از احتراق و همچنین خوردگی در مقابل عناصر زائدی از قبیل گوگرد و فسفر و سدیم و… مقاوم باشند.

هوای فشرده شده توسط کمپرسور در توربین منبسط و کمفشار و از قسمت اگزوز خارج میشود. تعداد ردیفهای پره در توربین کمتر از کمپرسور است. دلیل این امر آن است که هنگام فشرده شدن گاز، امکان جدایی هوا از سر پره وجود دارد و همین موضوع میزان ازدیاد فشار را در هر مرحله محدود میکند. به همین جهت است که مراحل کمپرسور زیاد میشود. ولی در توربین پدیده جدایی بروز نمیکند. در نتیجه، میزان افت فشار در هر مرحله محدودیت زیادی ندارد و تعداد مراحل توربین کم است. توربین نیروگاه گازی همانند كمپرسور دارای دو نوع جریان محوری و جریان شعاعی است که توربین با جریان محوری در بیش از 80 درصد موارد کاربرد دارد.